В современном производственном мире, где конкуренция достигла небывалых высот, оптимизация каждого аспекта производственного процесса становится критически важной. Эффективное использование оборудования, в частности, производственных станков, напрямую влияет на прибыльность и конкурентоспособность предприятия. Данная статья подробно рассматривает стратегии и методы, направленные на максимизацию выпуска на один производственный станок, анализируя факторы, влияющие на производительность, и предлагая практические решения для повышения эффективности.

Факторы, Влияющие на Выпуск Продукции на Одном Станке

Выпуск продукции на одном производственном станке – это сложный показатель, на который влияет множество взаимосвязанных факторов. Понимание этих факторов является первым шагом к оптимизации производственного процесса. Давайте рассмотрим основные из них:

Технические Характеристики Станка

Технические характеристики станка являются фундаментом его производительности. Мощность, скорость, точность и надежность станка напрямую влияют на объем и качество выпускаемой продукции. Важно учитывать следующее:

- Мощность: Определяет возможность обработки различных материалов и выполнение сложных операций.

- Скорость: Влияет на время, необходимое для выполнения одной производственной операции.

- Точность: Гарантирует соответствие продукции заданным параметрам и минимизирует процент брака.

- Надежность: Обеспечивает непрерывность производственного процесса и снижает затраты на ремонт и обслуживание.

Квалификация Операторов

Даже самый современный и производительный станок не сможет реализовать свой потенциал без квалифицированного оператора. Оператор должен обладать знаниями и навыками, необходимыми для эффективной работы с оборудованием, включая:

- Знание принципов работы станка.

- Умение настраивать и программировать станок.

- Навыки выявления и устранения неисправностей.

- Соблюдение техники безопасности.

Качество Сырья и Материалов

Качество используемого сырья и материалов оказывает значительное влияние на производительность станка и качество конечной продукции. Использование некачественного сырья может привести к:

- Повышенному износу оборудования.

- Увеличению процента брака.

- Снижению скорости работы станка.

- Необходимости в дополнительных операциях по обработке.

Организация Производственного Процесса

Эффективная организация производственного процесса является ключевым фактором для максимизации выпуска продукции. Важно оптимизировать следующие аспекты:

- Планирование производства: Определение оптимального графика производства, учитывающего спрос, доступность ресурсов и возможности оборудования.

- Логистика: Обеспечение своевременной доставки сырья и материалов к станку и отгрузки готовой продукции.

- Техническое обслуживание: Регулярное проведение технического обслуживания для поддержания станка в рабочем состоянии и предотвращения поломок.

- Контроль качества: Внедрение системы контроля качества на всех этапах производственного процесса для выявления и устранения дефектов.

Время Простоев

Время простоев, вызванное поломками, переналадками, отсутствием сырья или другими факторами, напрямую снижает выпуск продукции. Минимизация времени простоев является одной из важнейших задач для повышения эффективности производства. Рассмотрим причины простоев:

- Поломки оборудования: Неисправности станка, требующие ремонта или замены деталей.

- Переналадки: Время, необходимое для перенастройки станка на производство другого типа продукции.

- Отсутствие сырья: Задержки в поставках сырья и материалов.

- Отсутствие оператора: Болезнь, отпуск или другие причины отсутствия оператора.

- Нехватка электроэнергии Перебои с электроснабжением

Методы Оптимизации Выпуска Продукции на Одном Станке

После определения факторов, влияющих на выпуск продукции, необходимо разработать и внедрить методы оптимизации производственного процесса. Эти методы должны быть направлены на устранение узких мест, повышение эффективности использования оборудования и снижение затрат.

Модернизация Оборудования

Замена устаревшего оборудования на более современное и производительное может значительно увеличить выпуск продукции. При выборе нового оборудования следует учитывать следующие факторы:

- Производительность: Объем продукции, который станок может произвести за единицу времени.

- Надежность: Вероятность безотказной работы станка в течение определенного периода времени.

- Энергоэффективность: Потребление энергии станком.

- Автоматизация: Возможность автоматизации производственного процесса.

Обучение и Повышение Квалификации Операторов

Инвестиции в обучение и повышение квалификации операторов являются одним из самых эффективных способов повышения производительности станка. Операторы должны обладать знаниями и навыками, необходимыми для работы с современным оборудованием и применения передовых технологий.

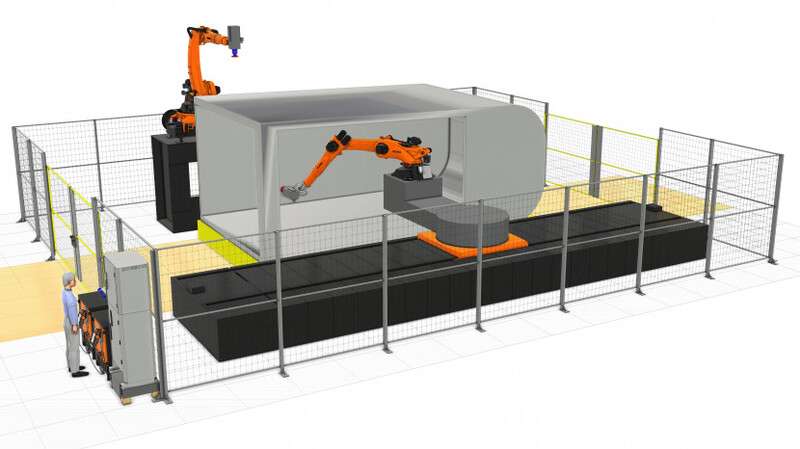

Внедрение Систем Автоматизации

Автоматизация производственного процесса позволяет значительно увеличить выпуск продукции, снизить затраты и повысить качество. Автоматизация может быть реализована в различных формах, включая:

- Автоматизированные линии производства: Полностью автоматизированные линии, выполняющие все этапы производственного процесса без участия человека.

- Роботизированные комплексы: Использование роботов для выполнения отдельных операций, таких как загрузка и выгрузка деталей, сварка, покраска и т.д.

- Системы управления производством (MES): Программное обеспечение, позволяющее в режиме реального времени отслеживать и контролировать производственный процесс.

Оптимизация Графика Технического Обслуживания

Регулярное и своевременное техническое обслуживание является необходимым условием для поддержания станка в рабочем состоянии и предотвращения поломок. График технического обслуживания должен быть разработан с учетом рекомендаций производителя оборудования и опыта эксплуатации.

Применение Методов Бережливого Производства

Методы бережливого производства направлены на устранение потерь и повышение эффективности на всех этапах производственного процесса. К основным методам бережливого производства относятся:

- 5S: Система организации рабочего места, направленная на создание чистого, безопасного и эффективного пространства.

- Кайдзен: Философия постоянного улучшения, предполагающая вовлечение всех сотрудников в процесс совершенствования производственного процесса.

- Just-in-Time (JIT): Система управления запасами, направленная на минимизацию запасов сырья и готовой продукции.

- Total Productive Maintenance (TPM): Система обслуживания оборудования, направленная на предотвращение поломок и повышение эффективности использования оборудования.

Использование Систем Мониторинга и Анализа Данных

Современные системы мониторинга и анализа данных позволяют в режиме реального времени отслеживать параметры работы станка, выявлять отклонения от нормы и принимать меры по их устранению. Анализ данных позволяет выявить узкие места в производственном процессе и разработать стратегии по их оптимизации.

Влияние Человеческого Фактора на Производительность

Нельзя недооценивать влияние человеческого фактора на выпуск на один производственный станок. Мотивация персонала, условия труда и общая организационная культура оказывают существенное воздействие на эффективность работы операторов и других работников. Важно учитывать следующие аспекты:

Мотивация Персонала

Мотивированный персонал работает более продуктивно и качественно. Для повышения мотивации можно использовать различные методы, такие как:

- Материальное стимулирование: Премии, надбавки и другие выплаты, зависящие от результатов работы.

- Нематериальное стимулирование: Признание заслуг, возможности для карьерного роста, участие в принятии решений.

- Создание благоприятных условий труда: Обеспечение комфортного рабочего места, соблюдение техники безопасности, предоставление возможностей для обучения и развития.

Условия Труда

Комфортные и безопасные условия труда способствуют повышению производительности и снижению заболеваемости. Важно обеспечить:

- Оптимальный температурный режим: Поддержание комфортной температуры в рабочем помещении.

- Достаточное освещение: Обеспечение достаточного уровня освещенности рабочего места.

- Эргономичное рабочее место: Организация рабочего места с учетом физиологических особенностей человека.

- Соблюдение техники безопасности: Обеспечение безопасных условий труда и обучение персонала правилам техники безопасности.

Организационная Культура

Организационная культура оказывает существенное влияние на мотивацию и вовлеченность персонала. Важно создать культуру, в которой:

- Поощряется инициатива и инновации: Сотрудники должны иметь возможность предлагать свои идеи по улучшению производственного процесса.

- Ценится командная работа: Сотрудники должны работать вместе для достижения общих целей.

- Поддерживается постоянное обучение и развитие: Сотрудники должны иметь возможность повышать свою квалификацию и приобретать новые знания.

- Поощряется открытое общение и обратная связь: Сотрудники должны иметь возможность свободно выражать свое мнение и получать обратную связь от руководства.

Практические Примеры Оптимизации Выпуска

Рассмотрим несколько практических примеров оптимизации выпуска на один производственный станок, демонстрирующих эффективность различных подходов:

Пример 1: Модернизация Оборудования

Предприятие, занимающееся производством металлоконструкций, заменило устаревший сварочный аппарат на современный аппарат с автоматической подачей проволоки. В результате этого производительность сварочного участка увеличилась на 30%, а процент брака снизился на 5%.

Пример 2: Обучение Операторов

На предприятии, производящем пластмассовые изделия, были организованы курсы повышения квалификации для операторов литьевых машин. После обучения операторы стали более эффективно настраивать оборудование и выявлять неисправности, что привело к увеличению выпуска продукции на 15%.

Пример 3: Внедрение Системы Автоматизации

Предприятие, занимающееся производством электроники, внедрило роботизированный комплекс для сборки печатных плат. В результате этого производительность сборочного участка увеличилась в 2 раза, а количество ошибок снизилось на 90%.

Пример 4: Оптимизация Графика Технического Обслуживания

На предприятии, производящем текстильные изделия, был оптимизирован график технического обслуживания ткацких станков. Регулярное и своевременное техническое обслуживание позволило снизить количество поломок на 20% и увеличить выпуск продукции на 10%.

Пример 5: Применение Методов Бережливого Производства

Предприятие, занимающееся производством мебели, внедрило методы бережливого производства на участке сборки. В результате этого удалось сократить время сборки на 25% и снизить количество брака на 15%.

Будущее Производства и Роль Оптимизации

Будущее производства неразрывно связано с автоматизацией, цифровизацией и применением передовых технологий. Оптимизация выпуска на один производственный станок станет еще более важной задачей в условиях растущей конкуренции и повышения требований к качеству продукции. Предприятия, которые смогут эффективно использовать свои производственные ресурсы, будут иметь значительное конкурентное преимущество.

Описание: Статья о способах увеличения выпуска продукции на одном станке. Рассмотрены факторы, влияющие на выпуск, и методы оптимизации выпуска на один производственный станок.