Металлообработка – одна из фундаментальных отраслей промышленности‚ обеспечивающая сырьем и компонентами практически все сферы экономики․ От автомобилестроения и авиации до строительства и электроники‚ металл является незаменимым материалом․ Ключевую роль в процессе обработки металла играют производственные станки по металлу‚ которые претерпели колоссальные изменения за последние столетия‚ превратившись из простых ручных инструментов в высокотехнологичные автоматизированные комплексы․ Эта статья посвящена всестороннему обзору этих станков‚ их классификации‚ принципам работы и критериям выбора‚ чтобы помочь вам разобраться в этом сложном‚ но крайне важном сегменте промышленного оборудования․

Эволюция производственных станков по металлу

История станков по металлу насчитывает несколько веков․ Первые примитивные станки‚ приводимые в движение ручной силой или энергией воды‚ появились еще в эпоху Возрождения․ Они использовались для изготовления оружия‚ доспехов и других необходимых предметов быта и военной техники․ Однако настоящий прорыв произошел с наступлением промышленной революции․

Первые шаги индустриализации

В 18-19 веках‚ с изобретением парового двигателя и развитием машиностроения‚ появились первые механизированные станки по металлу․ Эти станки‚ такие как токарные‚ сверлильные и фрезерные‚ значительно повысили производительность и точность обработки металла․ Важным этапом стало изобретение металлорежущего инструмента из закаленной стали‚ что позволило обрабатывать более твердые и прочные материалы․

Эпоха автоматизации

20-й век принес с собой эпоху автоматизации․ Появление станков с числовым программным управлением (ЧПУ) стало революцией в металлообработке․ ЧПУ станки позволяют программировать последовательность операций‚ что значительно повышает точность‚ скорость и повторяемость обработки․ Кроме того‚ они позволяют обрабатывать сложные детали‚ которые невозможно изготовить на обычных станках․ Развитие компьютерных технологий привело к появлению станков с компьютерным числовым управлением (СЧПУ)‚ которые еще более расширили возможности автоматизации и управления производством․

Современные тенденции

Сегодня производственные станки по металлу продолжают развиваться в направлении повышения автоматизации‚ точности и эффективности․ Появляются новые технологии‚ такие как лазерная резка‚ электроэрозионная обработка и аддитивные технологии (3D-печать металлом)․ Интеграция станков в единые производственные комплексы с использованием систем автоматизированного проектирования (САПР) и систем управления производством (MES) позволяет создавать гибкие и эффективные производственные линии․

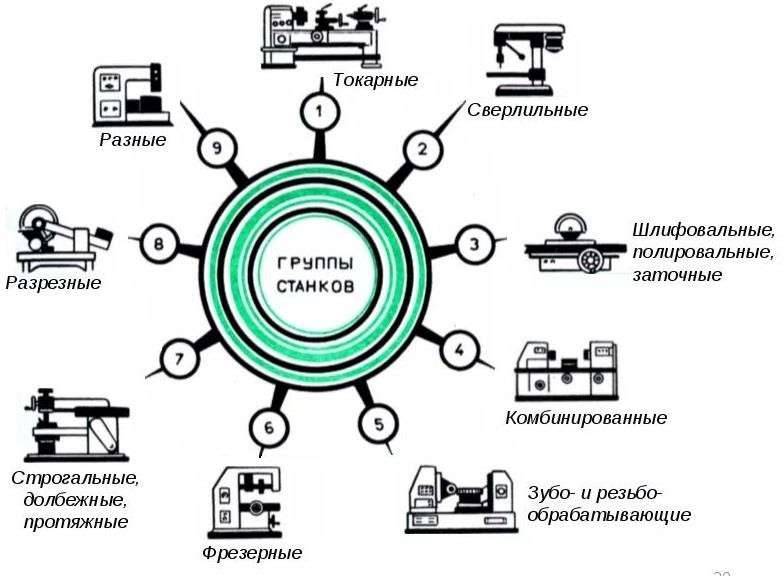

Классификация производственных станков по металлу

Существует множество различных типов производственных станков по металлу‚ каждый из которых предназначен для выполнения определенных операций․ Классифицировать их можно по нескольким критериям:

- По назначению: токарные‚ фрезерные‚ сверлильные‚ шлифовальные‚ строгальные‚ долбежные‚ зубообрабатывающие‚ резьбонарезные‚ отрезные‚ гибочные‚ ковочные‚ прессовые‚ волочильные‚ прокатные‚ сварочные‚ литейные․

- По степени автоматизации: ручные‚ полуавтоматические‚ автоматические‚ станки с ЧПУ‚ станки с СЧПУ․

- По точности обработки: нормальной точности‚ повышенной точности‚ высокой точности‚ особо высокой точности․

- По размеру и мощности: легкие‚ средние‚ тяжелые‚ сверхтяжелые․

- По специализации: универсальные‚ специализированные‚ специальные․

Основные типы станков

Рассмотрим подробнее основные типы производственных станков по металлу:

Токарные станки

Токарные станки предназначены для обработки деталей вращения․ На них выполняют точение‚ растачивание‚ подрезку торцов‚ нарезание резьбы и другие операции․ Заготовка закрепляется в патроне или центрах и вращается‚ а режущий инструмент (резец) перемещается вдоль или поперек заготовки‚ снимая слой металла․ Современные токарные станки с ЧПУ позволяют изготавливать сложные детали с высокой точностью и производительностью․

Фрезерные станки

Фрезерные станки предназначены для обработки плоских и фасонных поверхностей‚ пазов‚ канавок и других элементов деталей․ Режущим инструментом является фреза‚ которая вращается и перемещается относительно заготовки․ Фрезерные станки могут быть горизонтальными‚ вертикальными‚ универсальными и специализированными․ Станки с ЧПУ позволяют выполнять сложные трехмерные обработки․

Сверлильные станки

Сверлильные станки предназначены для сверления отверстий‚ рассверливания‚ зенкерования‚ развертывания и нарезания резьбы․ Режущим инструментом является сверло‚ которое вращается и подаеться вдоль оси отверстия․ Сверлильные станки могут быть вертикальными‚ горизонтальными‚ радиальными и многошпиндельными․

Шлифовальные станки

Шлифовальные станки предназначены для финишной обработки поверхностей с целью достижения высокой точности и шероховатости․ Режущим инструментом является шлифовальный круг‚ который вращается с высокой скоростью․ Шлифовальные станки могут быть круглошлифовальными‚ плоскошлифовальными‚ внутришлифовальными и профилешлифовальными․

Гибочные станки

Гибочные станки используются для придания листовому металлу заданной формы путем изгиба․ Они применяются в различных отраслях промышленности‚ включая автомобилестроение‚ авиацию и производство бытовой техники․ Существуют различные типы гибочных станков‚ такие как листогибочные прессы‚ профилегибочные станки и трубогибочные станки․

Прессовые станки

Прессовые станки предназначены для обработки металла давлением․ Они используются для штамповки‚ вытяжки‚ гибки‚ правки и других операций․ Прессовые станки могут быть механическими‚ гидравлическими и пневматическими․ Они широко используются в автомобилестроении‚ авиации и других отраслях промышленности․

Станки для лазерной резки

Станки для лазерной резки используют сфокусированный лазерный луч для резки металла․ Они обеспечивают высокую точность‚ скорость и качество реза․ Станки для лазерной резки широко используются в различных отраслях промышленности‚ включая автомобилестроение‚ авиацию и электронику․

Электроэрозионные станки

Электроэрозионные станки (ЭЭО) используют электрические разряды для удаления металла․ Они позволяют обрабатывать твердые и труднообрабатываемые материалы с высокой точностью․ ЭЭО станки широко используются в инструментальном производстве и производстве пресс-форм․

Принципы работы производственных станков по металлу

Принцип работы каждого типа станка основан на определенном способе воздействия на заготовку с целью изменения ее формы и размеров․ Рассмотрим основные принципы работы наиболее распространенных станков:

Токарная обработка

В токарной обработке заготовка вращается‚ а режущий инструмент (резец) перемещается вдоль или поперек заготовки‚ снимая слой металла․ Резец может быть установлен на суппорте‚ который перемещается по направляющим станины․ Скорость вращения заготовки и скорость подачи резца определяют скорость резания и глубину резания‚ которые влияют на качество и производительность обработки․

Фрезерная обработка

Во фрезерной обработке режущим инструментом является фреза‚ которая вращается и перемещается относительно заготовки․ Фреза может быть установлена на шпинделе станка‚ который перемещается по трем координатам (X‚ Y‚ Z)․ Скорость вращения фрезы и скорость подачи определяют скорость резания и глубину резания․ Фрезерная обработка позволяет обрабатывать сложные поверхности и выполнять различные операции‚ такие как фрезерование пазов‚ канавок и контуров;

Сверление

В сверлении режущим инструментом является сверло‚ которое вращается и подается вдоль оси отверстия․ Сверло может быть установлено в патроне‚ который закреплен на шпинделе станка․ Скорость вращения сверла и скорость подачи определяют скорость резания и глубину резания․ Сверление позволяет получать отверстия различных диаметров и глубин․

Шлифование

В шлифовании режущим инструментом является шлифовальный круг‚ который вращается с высокой скоростью․ Шлифовальный круг может быть установлен на шпинделе станка‚ который перемещается вдоль или поперек заготовки․ Шлифование позволяет получать поверхности с высокой точностью и шероховатостью․ Процесс шлифования обычно является финишной операцией обработки․

Гибка

При гибке листовой металл деформируется под воздействием давления․ Заготовка помещается между пуансоном и матрицей‚ которые имеют заданную форму․ При движении пуансона вниз металл изгибается‚ принимая форму матрицы․ Усилие‚ необходимое для гибки‚ зависит от толщины металла‚ радиуса изгиба и материала заготовки․

Прессование

При прессовании металл деформируется под воздействием высокого давления․ Заготовка помещается в пресс-форму‚ которая имеет заданную форму․ При движении пуансона вниз металл заполняет полость пресс-формы‚ принимая ее форму․ Прессование позволяет получать детали сложной формы с высокой точностью и производительностью․

Лазерная резка

В лазерной резке сфокусированный лазерный луч нагревает металл до температуры плавления или испарения․ Затем расплавленный или испарившийся металл удаляется потоком газа․ Лазерная резка позволяет резать металл с высокой точностью‚ скоростью и качеством реза․ Процесс лазерной резки может быть автоматизирован‚ что позволяет повысить производительность и снизить затраты․

Электроэрозионная обработка

В электроэрозионной обработке (ЭЭО) электрические разряды используются для удаления металла․ Заготовка и электрод погружаются в диэлектрическую жидкость; Между электродом и заготовкой создается электрическое поле‚ которое вызывает пробой диэлектрика и образование электрического разряда․ Каждый разряд удаляет небольшое количество металла․ ЭЭО позволяет обрабатывать твердые и труднообрабатываемые материалы с высокой точностью․

Критерии выбора производственных станков по металлу

Выбор производственного станка по металлу – сложная задача‚ требующая учета множества факторов․ Важно учитывать потребности производства‚ тип обрабатываемых деталей‚ требуемую точность‚ производительность и бюджет․ Вот основные критерии‚ которые следует учитывать при выборе станка:

- Тип обрабатываемых деталей: Определите‚ какие типы деталей вы планируете обрабатывать на станке․ Это поможет вам выбрать станок‚ который наилучшим образом подходит для ваших нужд․

- Требуемая точность: Определите‚ какая точность обработки вам необходима․ Если вам требуется высокая точность‚ вам потребуется станок с высокой точностью позиционирования и стабильной конструкцией․

- Производительность: Определите‚ какую производительность вам необходимо обеспечить․ Если вам требуется высокая производительность‚ вам потребуется станок с высокой скоростью резания и автоматизированной системой управления․

- Бюджет: Определите‚ какой бюджет вы готовы выделить на приобретение станка․ Цены на станки могут сильно варьироватся в зависимости от типа‚ размера‚ точности и производительности․

- Тип производства: Для серийного производства лучше подойдут автоматические станки или станки с ЧПУ․ Для единичного производства могут быть достаточны универсальные станки․

- Материал обрабатываемых деталей: Разные станки предназначены для обработки разных материалов․ Убедитесь‚ что выбранный вами станок подходит для обработки материалов‚ которые вы планируете использовать․

- Квалификация персонала: Уровень квалификации вашего персонала также играет важную роль․ Если у вас нет опытных операторов‚ вам потребуется станок с простым и интуитивно понятным интерфейсом управления․

- Наличие сервисной поддержки: Убедитесь‚ что производитель или поставщик станка обеспечивает качественную сервисную поддержку и наличие запасных частей․

- Энергопотребление: Учитывайте энергопотребление станка‚ особенно если вы планируете использовать его интенсивно․

- Габариты и вес: Убедитесь‚ что у вас достаточно места для размещения станка и что пол в вашем цехе способен выдержать его вес․

Дополнительные факторы

Помимо основных критериев‚ следует также учитывать следующие факторы:

Система ЧПУ

Система ЧПУ является мозгом станка․ Она управляет всеми движениями станка и обеспечивает точность обработки․ При выборе станка с ЧПУ обратите внимание на тип системы ЧПУ‚ ее функциональность и удобство использования․

Инструментальная оснастка

Инструментальная оснастка включает в себя режущие инструменты‚ патроны‚ оправки и другие приспособления‚ необходимые для выполнения различных операций․ Выбор инструментальной оснастки зависит от типа обрабатываемых деталей и требуемой точности обработки;

Система охлаждения

Система охлаждения предназначена для отвода тепла от режущего инструмента и заготовки․ Она помогает предотвратить перегрев и деформацию деталей‚ а также улучшает качество обработки․

Система удаления стружки

Система удаления стружки предназначена для удаления стружки‚ образующейся в процессе обработки․ Она помогает поддерживать чистоту на рабочем месте и предотвращает повреждение станка и деталей․

Выбор подходящих производственных станков по металлу – это критически важный аспект для любого предприятия‚ занимающегося металлообработкой․ Необходимо учитывать множество факторов‚ включая тип обрабатываемых деталей‚ требуемую точность‚ производительность и бюджет․ Правильный выбор оборудования позволит повысить эффективность производства‚ снизить затраты и улучшить качество продукции․ Инвестиции в современные и высокотехнологичные станки являются залогом конкурентоспособности предприятия на рынке․ Надеемся‚ что эта статья помогла вам лучше понять мир производственных станков по металлу․

Описание: В статье рассмотрены различные типы производственных станков по металлу‚ их эволюция‚ принципы работы и критерии выбора производственного станка․