Сварка трубопроводов – это критически важная область, требующая высокой квалификации и ответственности. От качества сварного соединения зависит безопасность и надежность всей системы, будь то магистральный газопровод, система отопления или промышленная установка. Эта работа сопряжена с определенными рисками и требует строгого соблюдения технологических процессов. В этой статье мы подробно рассмотрим все аспекты работы по сварке трубопроводов, от необходимой квалификации до особенностей различных методов сварки и требований безопасности.

Необходимая квалификация и обучение сварщиков трубопроводов

Чтобы выполнять работы по сварке трубопроводов, сварщик должен обладать соответствующей квалификацией и опытом. Это не та работа, где достаточно базовых навыков. Необходимы глубокие знания в области металлургии, технологии сварки и чтения чертежей.

Образование и сертификация

Обучение сварщиков трубопроводов обычно включает в себя:

- Профессиональное техническое образование (например, в колледже или техникуме).

- Специализированные курсы повышения квалификации по сварке трубопроводов.

- Аттестацию в соответствии с действующими нормами и стандартами (например, НАКС – Национальное Агентство Контроля Сварки).

Аттестация НАКС подтверждает квалификацию сварщика и дает ему право выполнять сварку трубопроводов определенного типа и назначения. Существуют различные уровни аттестации, зависящие от сложности выполняемых работ.

Необходимые навыки и знания

Сварщик трубопроводов должен обладать следующими навыками и знаниями:

- Умение читать чертежи и техническую документацию.

- Знание различных методов сварки (ручная дуговая, полуавтоматическая, автоматическая).

- Понимание свойств различных металлов и сплавов, используемых при сварке трубопроводов.

- Умение выбирать сварочные материалы (электроды, проволоку, флюсы) в зависимости от типа металла и условий сварки.

- Навыки подготовки кромок труб к сварке (резка, зачистка, фаска).

- Умение выполнять сварку в различных пространственных положениях.

- Знание требований безопасности при выполнении сварочных работ.

- Умение проводить визуальный и измерительный контроль сварных соединений.

- Понимание основ неразрушающего контроля (рентгенография, ультразвуковой контроль, капиллярный контроль).

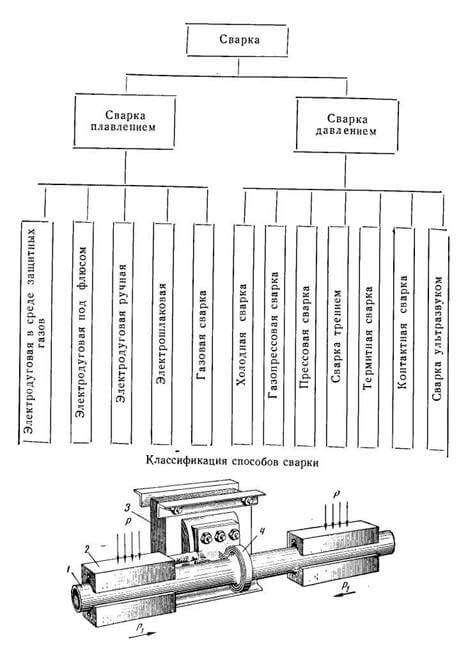

Методы сварки трубопроводов

Существует несколько основных методов сварки, применяемых при сварке трубопроводов. Выбор метода зависит от типа металла, диаметра трубы, толщины стенки, условий эксплуатации и требований к качеству сварного соединения.

Ручная дуговая сварка (РДС)

Ручная дуговая сварка (РДС) – это наиболее распространенный и универсальный метод сварки. Он заключается в создании сварочной дуги между электродом и свариваемым металлом. Электрод плавится, образуя сварочную ванну, которая, затвердевая, формирует сварной шов. РДС применяется для сварки трубопроводов из углеродистых, низколегированных и нержавеющих сталей.

Преимущества РДС:

- Простота оборудования и доступность расходных материалов.

- Возможность сварки в труднодоступных местах.

- Универсальность применения.

Недостатки РДС:

- Относительно низкая производительность.

- Требует высокой квалификации сварщика.

- Большое количество ручных операций.

Полуавтоматическая сварка в защитных газах (GMAW/MIG/MAG)

Полуавтоматическая сварка в защитных газах (GMAW/MIG/MAG) – это метод сварки, при котором сварочная дуга горит между проволочным электродом и свариваемым металлом в среде защитного газа. В качестве защитных газов используют аргон, гелий, углекислый газ или их смеси. GMAW/MIG/MAG применяется для сварки трубопроводов из углеродистых, низколегированных, нержавеющих сталей и алюминиевых сплавов.

Преимущества GMAW/MIG/MAG:

- Высокая производительность.

- Меньше шлака и брызг.

- Возможность сварки тонких металлов.

Недостатки GMAW/MIG/MAG:

- Более сложное оборудование, чем при РДС.

- Требует защиты от ветра.

- Высокая стоимость защитных газов.

Автоматическая сварка под флюсом (SAW)

Автоматическая сварка под флюсом (SAW) – это метод сварки, при котором сварочная дуга горит между проволочным электродом и свариваемым металлом под слоем флюса. Флюс защищает сварочную ванну от воздействия атмосферы и обеспечивает хорошее качество сварного шва; SAW применяется для сварки трубопроводов большого диаметра из углеродистых и низколегированных сталей.

Преимущества SAW:

- Очень высокая производительность.

- Высокое качество сварного шва.

- Возможность сварки толстых металлов.

Недостатки SAW:

- Сложное и дорогое оборудование.

- Ограниченное применение (только для сварки в горизонтальном положении).

- Требует тщательной подготовки поверхности.

Аргонодуговая сварка (GTAW/TIG)

Аргонодуговая сварка (GTAW/TIG) – это метод сварки, при котором сварочная дуга горит между неплавящимся вольфрамовым электродом и свариваемым металлом в среде аргона. Аргон защищает сварочную ванну от воздействия атмосферы. GTAW/TIG может использоваться с присадочным материалом или без него. Этот метод применяется для сварки трубопроводов из нержавеющих сталей, алюминиевых сплавов, титана и других цветных металлов.

Преимущества GTAW/TIG:

- Высокое качество сварного шва.

- Возможность сварки тонких металлов.

- Отсутствие шлака и брызг.

Недостатки GTAW/TIG:

- Относительно низкая производительность.

- Требует высокой квалификации сварщика.

- Чувствительность к загрязнениям.

Подготовка к сварке трубопроводов

Качество сварного соединения во многом зависит от тщательности подготовки к сварке. Этот этап включает в себя несколько важных операций.

Очистка и подготовка кромок

Перед сваркой необходимо тщательно очистить кромки труб от ржавчины, окалины, масла, грязи и других загрязнений. Для этого используют шлифовальные машины, щетки, растворители. Кромки должны быть чистыми и сухими. Также необходимо выполнить фаску под углом, обеспечивающим оптимальное проплавление металла.

Сборка и центровка труб

Трубы необходимо правильно собрать и отцентрировать перед сваркой. Для этого используют специальные приспособления – центраторы. Необходимо обеспечить плотное прилегание кромок и равномерный зазор между ними. Зазор должен соответствовать требованиям технологической карты сварки.

Прихватка

Перед основной сваркой выполняют прихватку – сварку небольших участков шва, чтобы зафиксировать трубы в нужном положении. Прихватки должны быть выполнены качественно, чтобы они не стали источником дефектов в основном шве.

Технология сварки трубопроводов

Технология сварки трубопроводов включает в себя выбор оптимальных режимов сварки (сила тока, напряжение, скорость сварки), последовательности наложения швов и других параметров, обеспечивающих высокое качество сварного соединения.

Выбор режимов сварки

Режимы сварки выбирают в зависимости от типа металла, толщины стенки трубы, диаметра трубы, положения сварки и других факторов. Рекомендуемые режимы сварки обычно указываются в технологической карте сварки. Неправильный выбор режимов сварки может привести к образованию дефектов в сварном шве.

Последовательность наложения швов

Последовательность наложения швов играет важную роль в формировании сварного соединения. Обычно сварку начинают с корневого шва, который обеспечивает проплавление металла по всей толщине стенки трубы. Затем накладывают заполняющие швы, которые заполняют сварочную ванну. Последним накладывают облицовочный шов, который формирует внешний вид сварного соединения.

Контроль температуры

При сварке трубопроводов необходимо контролировать температуру нагрева металла. Перегрев металла может привести к ухудшению его свойств и образованию дефектов в сварном шве. Для контроля температуры используют термопары или специальные термокарандаши.

Контроль качества сварных соединений

Контроль качества сварных соединений – это важный этап, позволяющий выявить дефекты и обеспечить надежность трубопровода. Контроль качества включает в себя визуальный и измерительный контроль, а также неразрушающий контроль.

Визуальный и измерительный контроль

Визуальный и измерительный контроль (ВИК) – это наиболее простой и доступный метод контроля качества. Он заключается в осмотре сварного соединения на наличие дефектов, таких как трещины, поры, подрезы, наплывы, непровары. Также проводят измерение геометрических размеров сварного шва (ширина, высота, выпуклость). ВИК позволяет выявить большинство поверхностных дефектов.

Неразрушающий контроль (NDT)

Неразрушающий контроль (NDT) – это группа методов контроля, которые позволяют выявить внутренние дефекты в сварном шве без разрушения изделия. К основным методам NDT относятся:

- Рентгенография (RT) – метод, основанный на прохождении рентгеновских лучей через сварной шов и регистрации их на пленке или цифровом детекторе. Рентгенография позволяет выявить поры, трещины, непровары и другие внутренние дефекты.

- Ультразвуковой контроль (UT) – метод, основанный на прохождении ультразвуковых волн через сварной шов и регистрации отраженных сигналов. Ультразвуковой контроль позволяет выявить поры, трещины, непровары и другие внутренние дефекты.

- Капиллярный контроль (PT) – метод, основанный на проникновении капиллярной жидкости в поверхностные дефекты и их последующем выявлении с помощью проявителя. Капиллярный контроль позволяет выявить трещины, поры и другие поверхностные дефекты.

- Магнитопорошковый контроль (MT) – метод, основанный на создании магнитного поля в сварном шве и регистрации скопления магнитных частиц на поверхности дефектов. Магнитопорошковый контроль позволяет выявить трещины, поры и другие поверхностные дефекты в ферромагнитных материалах.

Требования безопасности при сварке трубопроводов

Работа по сварке трубопроводов связана с повышенной опасностью. Необходимо строго соблюдать требования безопасности, чтобы предотвратить несчастные случаи.

Использование средств индивидуальной защиты (СИЗ)

Сварщики должны использовать средства индивидуальной защиты (СИЗ) для защиты от опасных факторов, таких как сварочные брызги, ультрафиолетовое излучение, искры, дым, шум. К СИЗ относятся:

- Сварочная маска или щиток с защитным светофильтром.

- Сварочные перчатки или рукавицы.

- Спецодежда из огнестойкого материала.

- Защитная обувь.

- Респиратор или противогаз (при сварке в закрытых помещениях).

- Средства защиты органов слуха (при высоком уровне шума).

Пожарная безопасность

При сварке необходимо соблюдать требования пожарной безопасности. Вблизи места сварки не должно быть легковоспламеняющихся материалов. Место сварки должно быть оборудовано средствами пожаротушения (огнетушитель, песок, вода). После окончания сварки необходимо убедиться, что нет тлеющих очагов возгорания.

Электробезопасность

Сварочное оборудование должно быть в исправном состоянии и заземлено. Нельзя работать с неисправным оборудованием. Необходимо избегать контакта с токоведущими частями оборудования. При сварке во влажных условиях необходимо использовать диэлектрические коврики и перчатки.

Вентиляция

При сварке в закрытых помещениях необходимо обеспечить хорошую вентиляцию для удаления сварочного дыма и газов. Если вентиляция недостаточна, необходимо использовать респиратор или противогаз.

Описание: Узнайте все о работе по сварке трубопроводов, от требований к квалификации до методов и мер безопасности, связанных с работами по сварке трубопроводов.